ギアポンプの役割は?

押出機(シリンダー&スクリュー)で溶融された樹脂はダイス内部に送り込まれます。押出機とダイスの間には、汎用アダプターまたはギアポンプで連結させます。汎用アダプターは昇温機能のある連結パイプで押出機からダイスまでフリーな状態で溶融樹脂を搬送します。その為、汎用アダプターでは押出機内部で発生した圧力の変動の影響で、ダイス圧力も大きく変動し昇圧によるダイス内部の樹脂温度の上昇やシリンダー内の脈動(=サージング)が発生。フィルムの品質や厚みムラの要因になります。ギアポンプはギアとギアの溝間で一定量の溶融樹脂を高精度に搬送。昇圧機能をギアポンプが担うことで押出機は混練り機能と溶融機能に特化させることが可能となり、最終的なフィルムの高品質化が実現します。高品質・高精度なフィル試作にギアポンプは欠かせません!

高品質・高精度なフィルム試作に、Baxのギアポンプをご活用下さい!

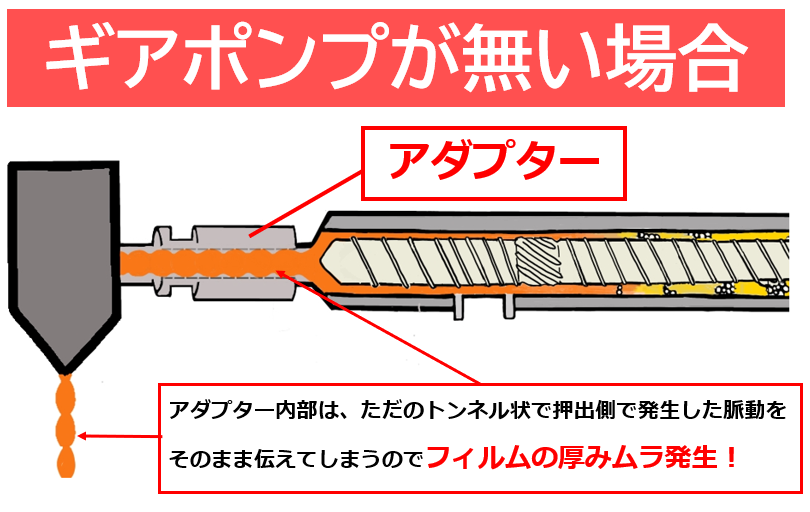

直結流路のアダプター

一般的な押出機にはギアポンプは使用されていません。押出機(シリンダー)~ダイス間にアダプターと呼ばれる流路があります。

このアダプターは押出機(シリンダー)とダイスを接続する際に直結するためのシンプルなトンネル状のヒーター付き流路です。

押出機の条件(シリンダー温度・スクリューデザイン・回転数)が決まっており、圧力が安定条件でフィルム化できる場合は、このアダプターを使用します。

それらが不明確な場合や不安定な樹脂の場合、押出機内でサージング(脈動)が発生し、流路内の樹脂にも吐出ムラや圧力変動としてダイスにまで直接伝わってしまい、フィルムの厚みムラに大きく影響します。

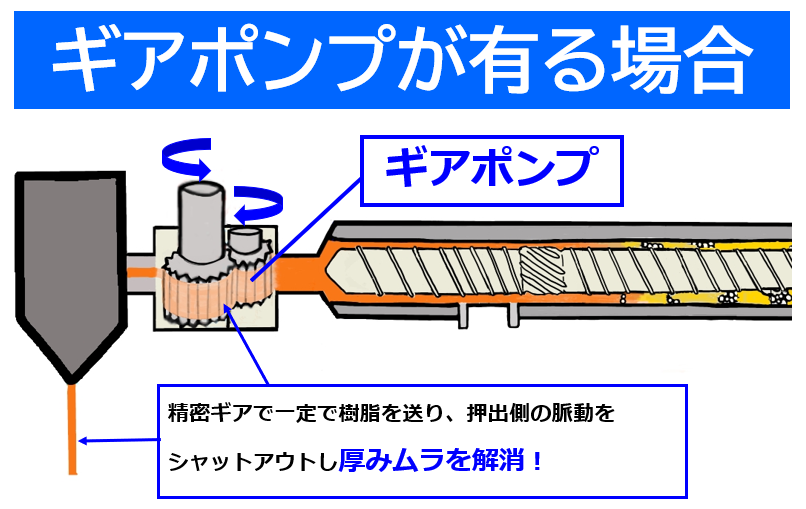

☛この解決策としてギアポンプを使用します。

ギアポンプの効果

アダプターの代わりにギアポンプを利用することで得られる効果は大きく2点あります!

押出量の安定化!

ギアポンプが押出機のサージング・吐出ムラ・圧力変動を遮断し、ダイスからの押出量の安定~一定化を実現します。

フィルムの厚み変動や厚みムラの抑制に最も効果的です!

フィルムの品質向上!

ギアポンプで押出のコントロールが可能になるため、押出機に無理のないスクリュー回転数・温度条件で押出機だけに頼らないマシン条件を確立できます。

樹脂へのせん断負荷が抑制され、樹脂発熱も低減させ、焼けや樹脂劣化を軽減。フィルム化の品質向上に繋がります!

フィルム、シート化へ進まれるなら、

先ずはこちらから

研究・評価・開発にベストなサイズ

小型機なのにダイレクト&サンドラミも可能!

フィルム 厚物シート 複合素材の研究開発

初期評価の味見試作や

多層ラミテストに

最初の一歩を200mm幅・最低2kg から

主な4つの加工技術。画像をクリックください。

フィルム開発 Tダイ押出フィルム成形

最高温度 500℃

5KGからの研究開発・試作・テスト・受託加工

厚み:10μ~5㎜(5000μ)

片面ダイレクトラミネート、

ダイレクトサンドイッチラミネートも可能。

コートハンガー方式

前工程、後工程も安心して

易接着など前処理、スリットやシートカットなどの後加工も様々な装置を駆使してワンストップを追求する。

自分達の使命はユニバーサルな未来モノづくり。