プラスチックの試験片形状

プラスチック材料の各種試験はJIS等の規格に基づきます。現在の各種試験片規格は2008年に国際規格(ISO)を基に作成されました。

各種試験に毎に規定されていると同時に使用する試験片の作製方法や形状についても定められています。

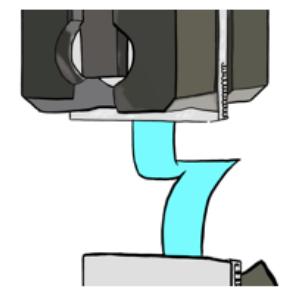

当社で試作いただくフィルムやシートのダンベル形や短冊形、ご指定形状への二次加工もお任せ下さい!

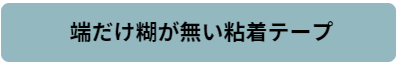

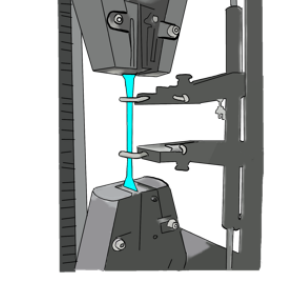

引張試験

試料に破断するまで制御された張力をかけ、試料の引張強度、降伏点、伸び、絞りなどの機械的性質を測定する試験である。それらの測定値から、ヤング率、ポアソン比、降伏強さ、加工硬化特性などが算出され、機械製品を設計開発するときの材料の強度計算に使用される。一軸引張試験は、等方性材料の機械的特性を得るために一般的に用いられ、金属やプラスチックを試料としてよく行われる。複合材料や織物などの異方性材料の場合、二軸引張試験が必要である。

Wikipedia

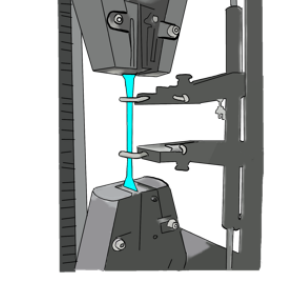

引き裂き試験

引き裂いて破断する強度を測定評価する試験。

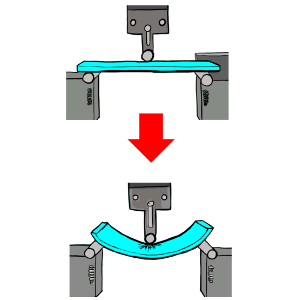

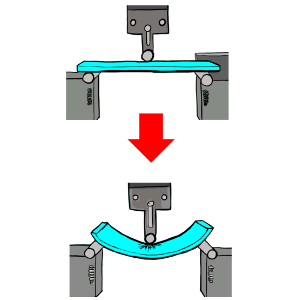

曲げ試験

曲げ試験からは曲げの強さ、曲げ弾性率、規定たわみ時の曲げ応力、応力(歪み曲線)から特性に関する多くの情報を得られます。

フィルム開発

Tダイ押出フィルム成形

最高温度 500℃

5KGからの研究開発・試作・テスト・受託加工

厚み:10μ~5㎜(5000μ)

片面ダイレクトラミネート、

ダイレクトサンドイッチラミネートも可能。

コートハンガー方式

ホットメルト押出

5KGからの試作

厚み:10μ~5㎜(5000μ)

片面コーティング、サンドイッチラミネートも可能。

スロットダイ方式、コートハンガー方式

厚み精度 ±5%!

後工程、インライン

スリット加工、シートカット加工

打ち抜き加工

前工程、後工程も安心して

易接着など前処理、スリットやシートカットなどの後加工も様々な装置を駆使してワンストップを追求する。

自分達の使命はユニバーサルな未来モノづくり。