溶融粘度Melt viscosity

Tダイ押出製膜・二軸混練押出に関わる熱可塑性樹脂の溶融粘度について学んでみました。

溶融と融点

固体が溶融し液体になる温度が融点です。身近なものだと氷。固体である氷に熱を加えると水(液体)になる温度は0℃であり、氷の場合は0℃が融点です。熱可塑性樹脂もそれぞれ融点未満の温度領域では固体ですが融点以上に加熱すると溶融(流動化)し流動性を示します。

溶融粘度とは?

液体の粘度は温度で変化しますと先週お伝えしましたが、液体の粘りの度合いが粘度として表されるように熱可塑性樹脂も溶融時の粘度(流動性)を数値で表したものが溶融粘度になります。

熱可塑性樹脂の溶融粘度測定方法

熱可塑性樹脂の溶融粘度はキャピラリーレオメーターと言う装置で測定します。キャピラリーとは毛細管です。溶融温度に設定したシリンダに樹脂を入れ、樹脂が溶融温度に達したらキャピラリーダイの先端のノズルから溶融樹脂を押出します。その押出量から溶融粘度を求めます。時間当たりの押出量が大きいほど溶融粘度は小さくなります。熱可塑性樹脂はキャピラリーレオメータの測定とお伝えしましたが、ホットメルト樹脂は異なります。 『ブルックフィールド形単一円筒回転粘度計を用いて試験温度180℃で粘度を測定』とホットメルト樹脂のJIS規格(JIS K6862)は定められ、様々なホットメルト樹脂のテクニカルシートには溶融粘度180℃という言葉がキーワードとなっています。 一方でTダイ押出や二軸混錬押出の熱可塑性樹脂は樹脂種により融点が異なる為、ホットメルト樹脂のように180℃と粘度測定範囲を定める事が難しく、その為熱可塑性樹脂には溶融粘度測定と共にMFR(メルトフローレイト)と言う流動性を表す測定も必要です。

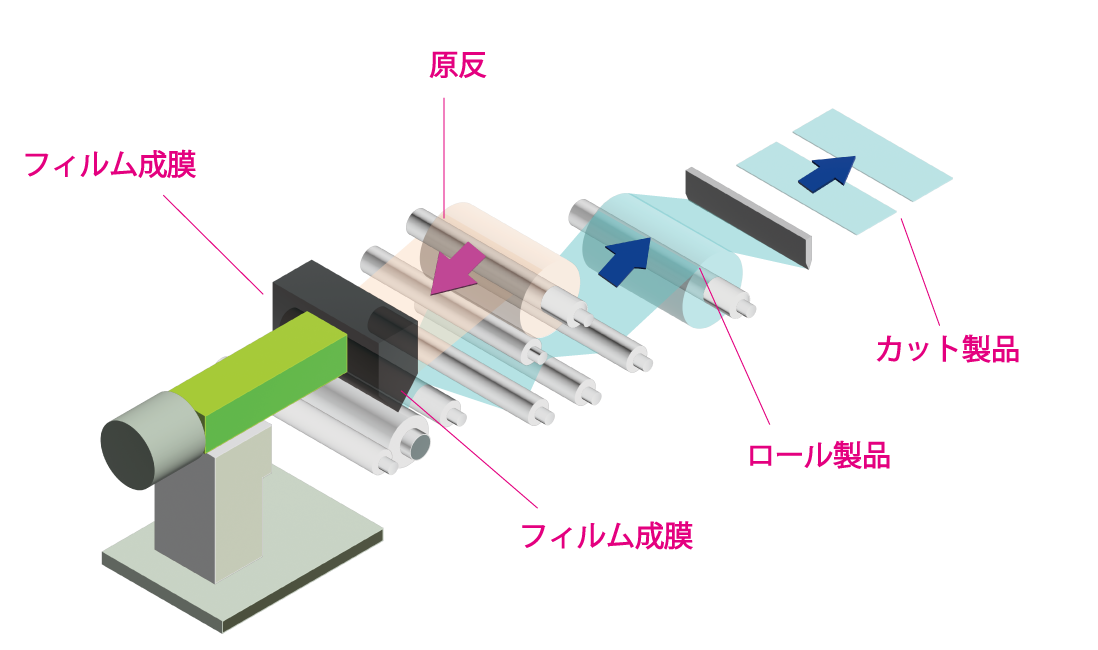

Labo塗工で小さく一歩

Laboマシンだから少量試作開発やお客様へのサンプル提案も、

試作までの流れ

ご用意頂くもの

ホットメルトの特徴

そもそも【ホットメルト】とは?

ホット(Hot:熱い)メルト(melt:融ける)の名前にある通り『加熱して溶融し接着させる接着剤や粘着剤』です。

一般的なホットメルト樹脂の溶融温度は約80~160°Cです。常温では固体で形状はペレット状・ブロック状などがあり、ワックス・EVA・オレフィンポリマー・エラストマー・ロジンなど、様々な熱可塑性樹脂がブレンドされたものが多く使用されています。特殊樹脂の場合は押出製膜機で最大500°Cの高温樹脂にも対応可能です!

【加熱すれば液状になり、冷却すれば固化する】ホットメルトは、有機溶剤を使用せず、乾燥も要らない、環境に優しい接着剤です。VOCの低減、CO5排出低減、加工速度の向上などの利点があります。

無溶剤なので環境にやさしく

ホットメルト加工は大分けすると接着貼り合わせ・粘着・塗布と3つに分かれます。

ホットメルト塗工とは

ホットメルト塗工は個体からなる機能的固形材料を融解させて液体化し、フィルムや不織布など巻物の表面に塗布して新しい機能をもたらせる塗工方法で、融かして塗るのでホットメルトと言われています。だから溶剤などで溶かして液体にするのとは違い、無溶剤で成膜出来る環境型塗布システムなのです。

加工の様子を簡単に説明しますと機能的固形材料というのは、でっかいキャラメル状の材料やペレットと呼ばれる米粒状の材料などがあります。 量産加工時にはペール缶やドラム缶に入った樹脂を専用ヒーターで事前加温することも可能です。

それに熱をかけて融解します。融解された機能液体を圧力をかけて専用ノズルで均等に塗布します。

Baxには、ギアポンプタイプが小型(4L)、大型(30L)の2機と大型エクストリューダータイプが1機あります。

用途例として

光学用途、サニタリー製品、医療用、自動車、などコーティングダイでEVA,オレフィン、ポリアミド系など様々な品種対応が可能です。

EVA系ホットメルトは加熱する事によって溶解し、熱が冷える事によって硬化するというサイクルを無限に繰返すことが出来ますが耐熱性が弱いという短所もありました。

感光性フィルム、ドライフィルム、フォトレジスト塗工実績もあります。(クリーンルーム+LED照明完備)

素材

金属箔、フィルム、不織布、紙、厚モノシート、メッシュなど

PURホットメルトを使えば

PURとは、ポリウレタンリアクティブ(Poly Urethane Reactive)の略でポリウレタン系の未硬化樹脂(プレポリマー)を主成分とし加熱溶解の後、空気中の水分(湿気)と反応して硬化。一旦、反応が終われば強い膜を形成し強力な接着力を発揮します。架橋が終わったPURホットメルトは再び熱で溶解される事はありませんので耐熱性、更には耐寒性にも優れます。

受託加工、3つの提案。

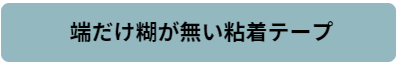

押出コーティングフィルム製膜

紙,プラスチックフィルム,アルミ箔や不織布など基材の上に熱可塑性樹脂を押出成形機でラミネートします。ナノテクノロジーによる新種の樹脂もご利用頂けます。

セパフィルム(シリコンコートされたポリエステルフィルムなど)にホットメルト塗布して反応硬化させて、そのセパフィルムから反応硬化した ホットメルト部分を剥がして巻き取るだけでフィルム成膜の完成です。

接着ラミネート(貼り合わせ)

10mからお受け致します2つの素材を貼り合わせる際にホットメルト接着剤を塗布しながら貼り合わせラミネートは勿論、最近では機能性を持つホットメルト種が多く開発され、目的にあった機能種を選ぶことで、それまでとは全く新しい機能を持つ素材に変貌可能です。

無溶剤粘着加工

強、弱粘着、再剥離粘着、ウレタン、その他、多種のグレードや品種があり、液体化して粘着塗布することで少量から粘着塗工が可能です。

環境対応型塗装システム

CO2排出削減

研究用や試作、小ロットにとても適した装置にしていますのでロスも少なく最小幅50mmから 最小ロット10mから塗工とは色々ありますが私達の業界(巻物加工)では有機溶剤で溶解した機能的液体を表面に塗布した後、溶剤を乾燥させたりして飛ばす方法が一般的ですが。

ホットメルト塗工は個体からなる機能的固形材料を融解させて液体化し、フィルムや不織布など巻物の表面に塗布して新しい機能をもたらせる塗工方法で、融かして塗るのでホットメルトと言われています。だから無溶剤で成膜出来る環境型塗布システムなのです。

加工の様子を簡単に説明しますと機能的固形材料というのは、でっかいキャラメルです。それを熱をかけて融解します。融解された機能液体を圧力をかけて専用ノズルで均等に塗布します。

樹脂いろいろ

湿気硬化、UV硬化、湿気硬化+UV硬化など幅広い樹脂に対応出来る設備を保有しています。

素材色々

金属箔、フィルム、シート、紙、不織布、メッシュなど

ホットメルト+α

前工程、後工程も安心して